包装とは

日本工業規格 (JIS) では、包装 (packaging) を「物品の輸送,保管,取引,使用などに当たって,その価値及び状態を維持するための適切な材料,容器,それらに物品を収納する作業並びにそれらを施す技術又は施した状態。」と定義しています。

包装の役割

包装が担う基本的な役割は保護性、利便性、快適性です。

保護性

- 衝撃による破損・変形を防ぐ。あらゆるものを遮断する。

- 酸化や腐敗を防ぐ。

- 害虫・腐敗菌から保護する。

- 人の手によるイタズラなどを防止する。

利便性

- 原材料、調理方法、賞味期限など消費者に必要な情報を与える。

- 販促ツールとして、商品のブランディングをする。

快適性

- 一度に大量に運べる。

- 衝撃に耐えられる。

- 情報を提供する。

- 保存や保管がしやすい。

包装は目的や果たす条件によって、包装形態を選ぶ必要があります。

包装には様々な作業がありますが、大きく分けると、3つに分類できます。

包装作業

充填

あらかじめ作られた容器(もしくは作りつつ)に定量の内容物を詰めること

包み

1個または複数個の内容物をフレキシブルな材料で覆うこと

箱詰め

あらかじめ作られた箱(もしくは作りつつ)に内容物を詰めること

大森機械が手掛ける包装機械

大森の主力商品である四種類の包装機械を紹介します。

あらゆる製品へフレキシブルに対応できる横ピロー自動包装機、真空状態で密封できる深絞り型全自動真空包装機、

トレー入りの食品包装などで活躍するトレーラッパー、箱の組み立てと箱詰めを行うカートナー、ケーサーです。

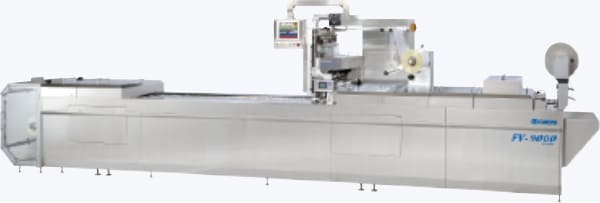

横ピロー自動包装機

横ピロー自動包装機は供給コンベアで製品を横に流し、フィルムを筒状に成形しながら包装し、両端をシールしてカットする包装機です。

シンプルな構造で兼用性、汎用性に優れ、多様なフィルムに適応できることから、食品から工業製品まで幅広く使われています。

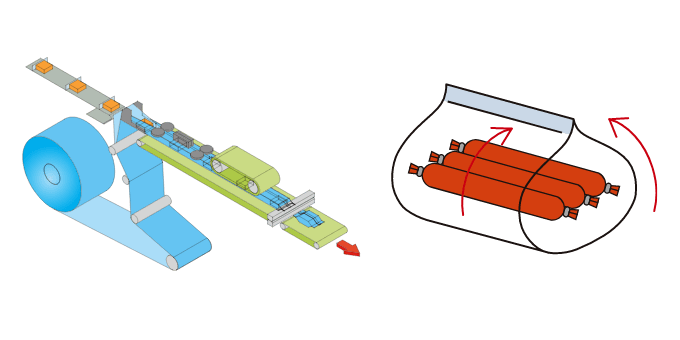

深絞り型真空包装機

深絞り型真空包装機は極度に通気性の少ないフィルムで密封包装した上に、内部空気(酸素)を抜くことで食品の鮮度や風味を保持する目的によく使われています。

トレーラッパー

トレーラッパーは製品をトレーの上に載せ、ストレッチフィルムで包装する機械です。

スーパーの食肉や惣菜の包装で広く使われています。

カートナー・ケーサー

カートナーは商品のパッケージの内装、ケーサーは輸送用段ボールなどの外装を施します。

横ピロー自動包装機

食料品や日用品から衣料品まで様々な製品の包装に使われています。

横ピロー自動包装機には正ピローと逆ピローの2種類があります。

横ピロー自動包装機

- 正ピロー

- 逆ピロー

製品を搬送する高さより上にフィルムロールが取り付けてあるものを正ピロー、

下にフィルムロールが取り付けてあるものを逆ピローと言います。

正ピローは上から製品を包み込むため、一つ一つの個体の包装に適しています。

それに対して逆ピローは製品をフィルムに直接乗せてから包み込むため、複数物の包装や特殊な条件のある包装に使用されます。

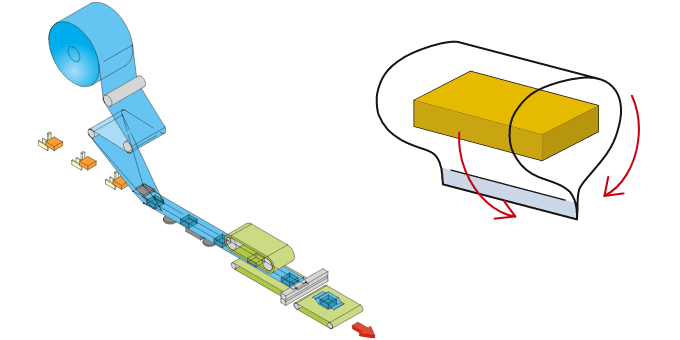

横ピロー自動包装機で一般的に使用されているのは正ピローですが、工程を確認しやすい逆ピローで説明していきます。

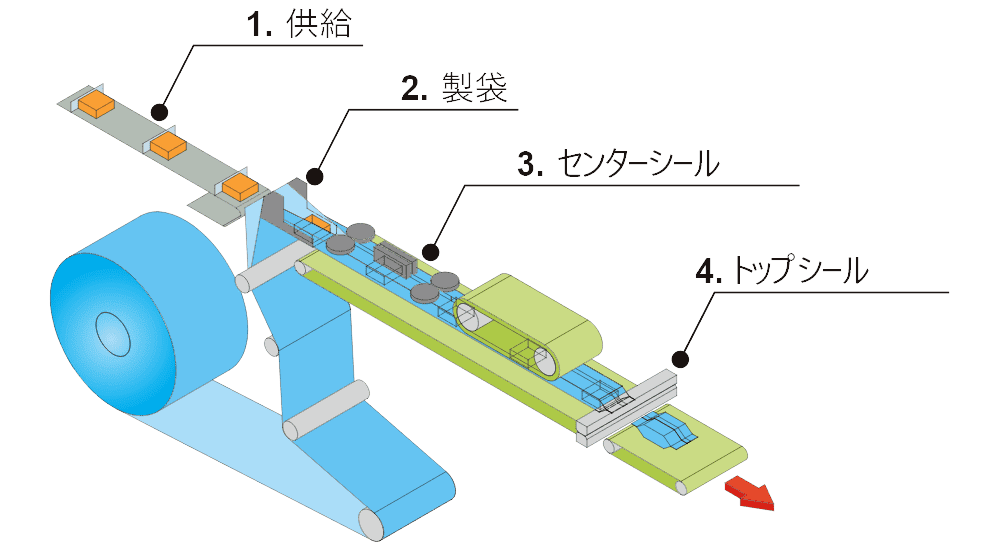

工程図

- 供給

- 製袋

- センターシール

- トップシール

横ピロー自動包装機の工程は大きく分けると供給、製袋、センターシール、トップシール(エンドシール)の4ステップになります。

STEP1供給

まず製品供給にはフィンガーフィンもしくはベルトコンベアを使います。包装したい製品の特性に合わせて選択し、製品を整列させて搬送します。

STEP2製袋

下から流れてくるフィルムを筒状に成形し、製品を包み込みます。この後の工程では製品に触れることができないので、ここで一定間隔に並べておく必要があります。

STEP3センターシール

フィルムの両端を外側から挟み込み、熱を加えてセンターシールを行います。

この時、内容物が中でずれないように上下ベルトを抑えます。製品によってブラシやバキューム等で軽く押さえながら搬送します。

STEP4トップシール(エンドシール)

カッター付きの上下板で挟むことで、接着と切断を同時に行います。横ピロー包装機は同じものを大量に包装する場合によく適しています。

液体やバラバラになりやすい製品を除き、様々な製品に対応できる包装機械です。

また、袋の作り方やシールの方法を変えるなど、横ピロー自動包装機を応用することで、三方シール包装、四方シール包装、シュリンク包装を行うことができます。

- 三方シール包装

- 四方シール包装

- シュリンク包装

深絞り型真空包装機

スライスハムやソーセージなどの包装でよく使われます。

底材(ボトム材)を熱で軟化し金型に成形、製品を入れた後、フタ材(トップ材)を上からシールします。

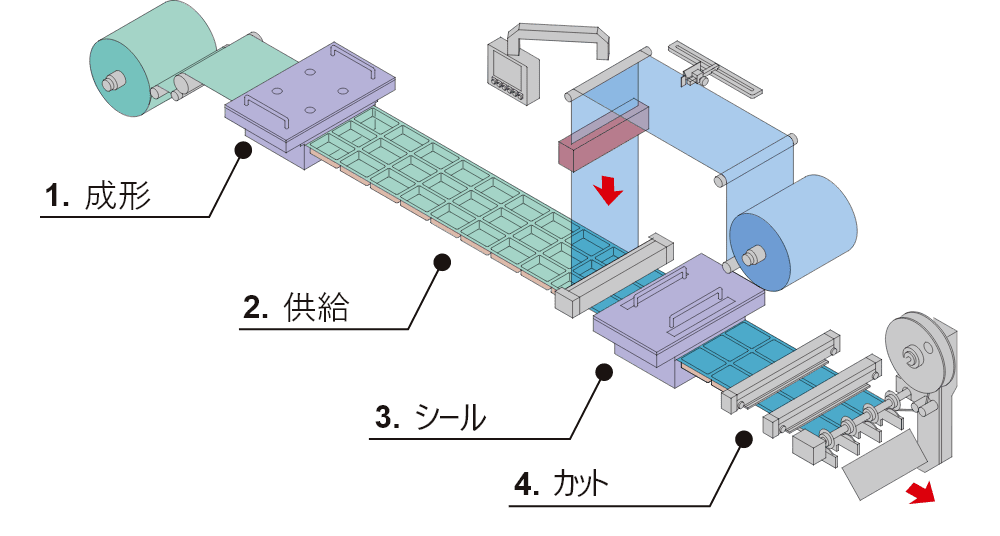

工程図

- 成形

- 供給

- シール

- カット

深絞り型真空包装機の行程は大きく分けると成形、供給、シール、カットの4ステップになります。

STEP1成形

熱を加え、軟化させたフィルム(底材)に金型を合わせ圧縮された空気の力で窪みを成形します。窪みの形は成形部にある金型によって決まるため、金型を交換することで様々な形の窪みを成形することができます。

STEP2供給

成形したフィルムに自動もしくは人の手によって内容物を入れていきます。

STEP3シール

上部にセットされたフィルム(フタ材)と合流します。重なったフィルムをシールする際に内部の空気を抜くことで真空状態にします。

STEP4カット

シールされた製品を縦方向と横方向にセットされた形で交互にカットしていきます。

包装により保存性を高めたい場合は真空パックが良く使用されますが、製品の性質、用途により、ガスパック、スチームパック、スキンパックなどの包装も可能です。

また、真空にせずに包装することもできます。

真空にしないブリスターパックの例として医療用品、工業用品などの包装が挙げられます。

トレーラッパー

トレーラッパーとは製品をトレーに載せたまま、フィルムで包装する機械です。

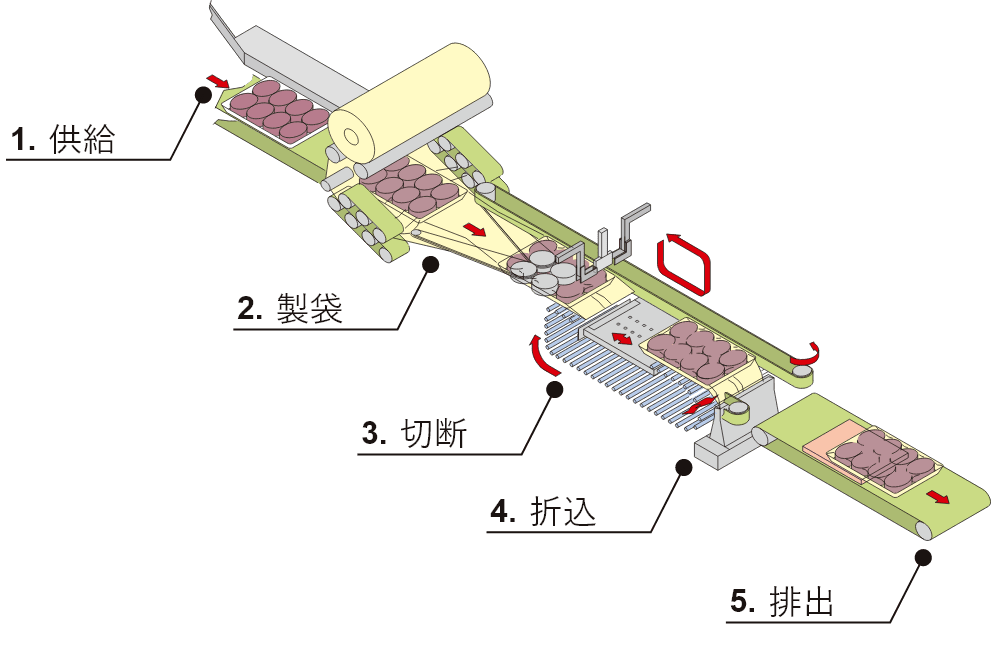

工程図

- 供給・製袋

- 切断

- 折込

- 排出

トレーラッパーは大きく分けると供給・製袋、切断、折り込み、排出の4ステップに分けられます。

STEP1供給・製袋

上部にセットされたフィルムをチューブ状に成形し、その中にトレーにのせた製品を供給します。

STEP2切断

製品前後のフィルムを切断します。

STEP3折り込み

コロコンベアの動きと空気の推移によってトレー前後の切断されたフィルムをトレーの下側に取り込みます。

STEP4排出

シュートコンベアを通過する際に下方からヒーターで加熱しフィルムを密着させます。包装にストレッチフィルムを使用するので、様々な形に適応することができます。

トレーに乗ったものであれば、どんな製品でも対応することができます。

カートナー・ケーサー

カートナーは商品のパッケージの内装、ケーサーは輸送用段ボールなどの外装を施します。

カートナーとケーサーは使用する箱の形状によって、二種類に分けることができます。

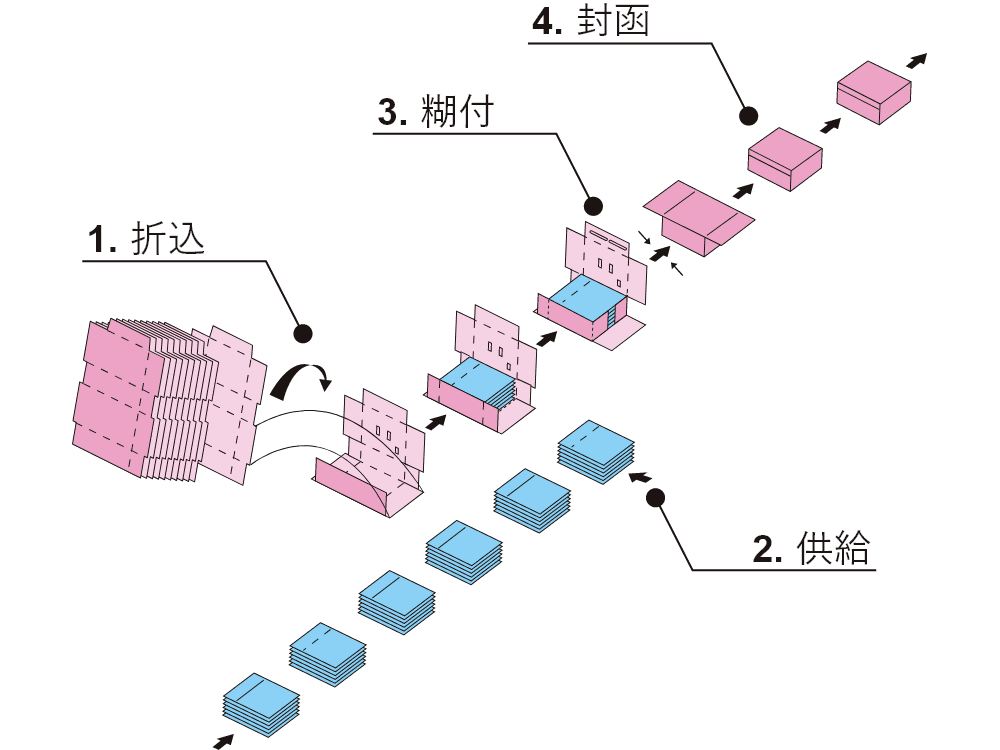

工程図

- 折込

- 供給

- 糊付

- 封函

機械の仕組みは大きく分けると、折り込み、供給、糊付、封函の4ステップになります。

STEP1折り込み

ブランクシートを折り込み、組み立てていきます。ガイドに沿って搬送されることで

折れ線の付いた箱の耳の部分であるフラップを箱の形に折り込んでいきます。

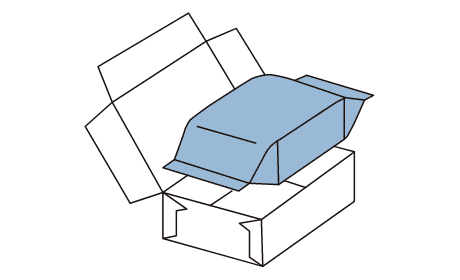

STEP2供給

製品を成形中の箱の中に供給します。横から押し入れる、下から突き上げる、上から下ろすなど供給方法は機械によって異なります。

STEP3糊付

ブランクシートの接着面にホットメルトと呼ばれるプラスチックを熱で溶かした糊を付けます。

STEP4封函

折り込み箇所をおさえ、封をします。

カートナーやケーサーでの包装は形が同一で強度があるため運搬や陳列に便利です

物流上の保護や保管容器として使用することもあります。

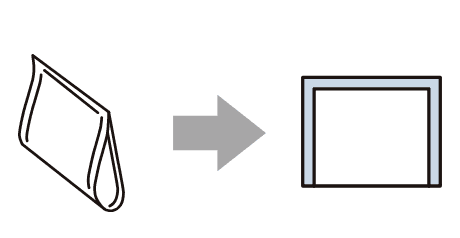

カートナー・ケーサー

- エンドロード

- トップロード

- ラップラウンド

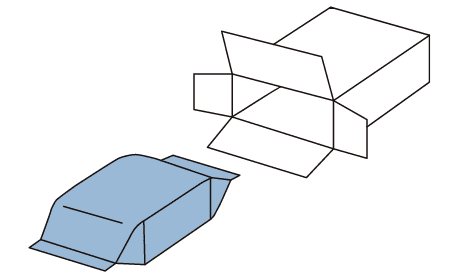

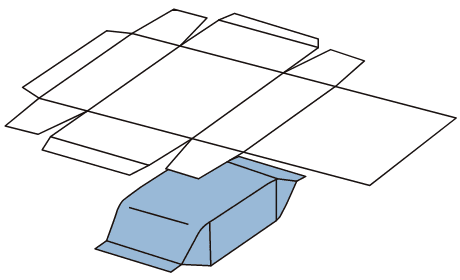

箱に組み立てる前のシートをブランクシートと呼びます

ラップアラウンドはブランクシートを折り込んでいくことで箱を成形します。

それに対しエンドロードは筒状のブランクシートを起こすことで箱を成形します。